МОЩНЫЕ ВЫСОКОЧАСТОТНЫЕ ТРАНЗИСТОРЫ

В современной электронике все большую роль играет микроэлектроника, но достаточно большое значение продолжает сохранять полупроводниковая техника, связанная с производством и применением дискретных приборов. Особое положение среди дискретных приборов занимают мощные полупроводниковые приборы и, в частности, мощные транзисторы. Они широко используются в различных электронных системах в качестве элементов управления, регулирования и стабилизации. Мощные полупроводниковые приборы — тиристоры и транзисторы — выступают в роли связующих элементов между электронной системой и исполнительными узлами и механизмами. Управление механическими и электромеханическими узлами (реле, электродвигателями и т. п.) — это только одно из возможных направлений использования мощных транзисторов. Кроме того, они находят применение в многочисленных преобразовательных и усилительных устройствах, в телевизионной технике (в устройствах развертки и источниках питания), в системах зажигания двигателей внутреннего сгорания, в импульсной аппаратуре и др.

Один из наиболее распространенных классов мощных транзисторов — это мощные высокочастотные (ВЧ) приборы. По своим частотным свойствам транзисторы делятся на низкочастотные (с граничной частотой коэффициента передачи тока до 3 МГц), высокочастотные (с граничной частотой до 300 МГц) и сверхвысокочастотные (с граничной частотой свыше 300 МГц). Мощными транзисторами принято считать приборы, у которых допустимая мощность рассеяния превышает 1 Вт. При этом иногда транзисторы с мощностью рассеяния от 1 до 10 Вт называют транзисторами средней мощности, а с более высокой мощностью рассеяния — транзисторами большой мощности.

Основная область применения мощных ВЧ транзисторов — связная аппаратура. В этой аппаратуре мощные тразисторы являются основными элементами выходных усилительных каскадов. Их задачей является управление последующими, более мощными каскадами или создание мощного выходного сигнала, подаваемого непосредственно в антенное устройство.

Практически все мощные ВЧ транзисторы в настоящее время изготавливаются из кремния. Абсолютное большинство типов серийных мощных кремниевых ВЧ транзисторов — это биполярные приборы, хотя в последние годы начали создавать и кремниевые мощные полевые ВЧ транзисторы [80]. Полевые ВЧ транзисторы обладают рядом существенных преимуществ по рравнению с биполярными приборами, и одно время считалось, что биполярные должны будут полностью уступить свое место полевым транзисторам. Однако по мере того, как появлялись все новые типы мощных биполярных и полевых ВЧ кремниевых транзисторов, обнаружилось, что по сравнению с биполярными ВЧ транзисторами полевые приборы обладают не только достоинствами, но и недостатками. Это дает возможность считать, что в дальнейшем будут развиваться оба направления.

Биполярные транзисторы могут иметь как n-p-n, так и p-n-p структуру, однако свойства исходных полупроводниковых материалов и особенности технологии изготовления заставляют отдать предпочтение транзисторам с n-p-n структурой. Поэтому современные биполярные мощные ВЧ кремниевые транзисторы — это практически всегда n-p-n приборы.

В книге рассмотрены параметры, особенности транзисторных структур и методы изготовления биполярных кремниевых n-p-n мощных ВЧ транзисторов. Особое внимание уделено вопросам, связанным с их надежностью. Это вызвано двумя обстоятельствами. Во-первых, создание приборов рассматриваемого класса стало возможным только благодаря жесткой оптимизации транзисторной структуры и конструкции транзистора по ряду параметров. В связи с этим заложить в эти приборы значительный запас относительно предельных режимов эксплуатации почти никогда не удается. Во-вторых, условия эксплуатации приборов данного класса являются достаточно тяжелыми. Так, например, в реальных устройствах очень велика вероятность кратковременного, но весьма значительного рассогласования нагрузки, влекущего за собой превышение допустимых значений токов или напряжений или того и другого одновременно Все это делает понятным ту важную роль, которую играют для мощных ВЧ транзисторов вопросы, связанные с их надежностью.

В связи с близостью характеристик двух классов приборов: мощных ВЧ и СВЧ транзисторов — вопросы рассматриваемые в книге, иногда относятся не только к ВЧ, но и к СВЧ приборам. Однако при разработке, конструировании и применении мощных СВЧ транзисторов возникает ряд специфических проблем, которые в данной книге не рассматриваются.

Мы надеемся, что данная книга представит интерес как для разработчиков транзисторов, так и для специалистов, применяющих их в РЭА. Главы 1, 2 и 4 написаны Е. 3. Мазелем, гл. 3 — И. И. Кагановой и А. И. Миркиным, гл. 5 — Ю. В. Завражновым. Общее редактирование книги осуществил Е. 3. Мазель. Авторы выражают благодарность профессору доктору техн. наук Я. А. Федотову, взявшему на себя труд по рецензированию книги и сделавшему ряд ценных замечаний.

Авторы будут признательны за критические замечания и предложения, которые следует направлять по адресу: 101000, Москва, Почтамт, а/я 693, издательства «Радио и связь».

Авторы

ГЛАВА ПЕРВАЯ

ОСОБЕННОСТИ СТРУКТУРЫ МОЩНЫХ ВЧ ТРАНЗИСТОРОВ

1.1. ПАРАМЕТРЫ

Особенности структуры мощных ВЧ транзисторов (т. е. размеры и форма различных областей этой структуры, а также электрофизические характеристики этих областей) определяются требованиями к их параметрам.

Прежде всего от мощного ВЧ транзистора требуется, чтобы на рабочей частоте или в диапазоне рабочих частот он мог отдавать в нагрузку достаточно большую мощность. Для этого необходимо, чтобы транзистор мог пропускать большие токи и чтобы на нагрузке обеспечивался большой перепад напряжений. В ВЧ усилителях, например, перепад напряжений на нагрузке определяется напряжением источника питания. В усилителях класса В или АВ он примерно равен удвоенному напряжению питания. Если падение напряжения на открытом транзисторе велико, перепад напряжений на нагрузке заметно уменьшится. Напряжение источника питания в ВЧ усилителях, как правило, стандартизовано: 12,5 В — для питания портативной аппаратуры, от автомобильных источников питания, 27 В — для бортовой сети самолетов, некоторых видов стационарной аппаратуры и 50 В — в основном для стационарной аппаратуры.

Эти значения определяют допустимые напряжения коллектор — эмиттер UкэR мощных ВЧ транзисторов. Так, для транзисторов, питающихся напряжением 12,5 В (с учетом возможных перегрузок), допустимое напряжение uksr может быть не более 30 — 40 В, для транзисторов, работающих при напряжениях питания 27 и 50 В, UкэR соответственно должно составлять 65 — 75 В и не менее НО — 120 В.

Если важно получить максимально возможную мощность, отдаваемую транзистором в нагрузку, то для этого необходимо увеличивать максимальный рабочий ток. Увеличивать напряжение питания нежелательно в связи с тем, что переход к более высоковольтным транзисторам вызовет непропорционально резкое ухудшение других характеристик приборов.

Для транзисторов, работающих в ВЧ аппаратуре, коэффициент полезного действия (КПД) — отношение выходной мощности транзистора к мощности, потребляемой от источника коллекторного питания — ограничен и составляет от 30 — 35 (в недонапряженном режиме) до 70 — 75 % (в перенапряженном режиме). Значение КПД зависит и от свойств транзистора, и от схемы включения. Для различных схем включения КПД не может превосходить некоторого определенного значения (например, для усилителей класса В в критическом режиме он не превосходит 78 %).

Ограничение по КПД является причиной того, что максимальная выходная мощность транзистора может ограничиваться не только максимально допустимыми значениями рабочего тока транзистора и перепада напряжений на нагрузке, но и максимально допустимой мощностью рассеяния. Если nктах — максимально достижимое значение КПД коллектора, а Рктах — максимально допустимая постоянная рассеиваемая мощность коллектора, то nКmах==Рвыхmах/Рпотр==Рвых max/ (Рктах + +Рвыхmах). Здесь Рпотр — потребляемая мощность, а Рвыхтах — максимальная мощность, отдаваемая в нагрузку. Отсюда

P вых max — РК maxnK max/ (1 — nKmax). (1.1)

Величина Рктах, если она не ограничивается максимально допустимым током и напряжением, связана с двумя тепловыми характеристиками транзистора: максимально допустимой температурой коллекторного перехода и внутренним тепловым сопротивлением между переходом и корпусом.

Максимально допустимая температура коллекторного перехода Ттах — температура, при которой транзистор может работать без ухудшения характеристик достаточно долго, не меньше, например, гарантийного времени минимальной наработки на отказ для данного конкретного типа приборов. Внутреннее тепловое сопротивление между переходом и корпусом прибора Rтп,к — это отношение разности температур между коллекторным переходом и теплоотво-дящей плоскостью корпуса транзистора (в градусах Цельсия) к мощности, рассеиваемой на транзисторе в установившемся режиме. Между мощностью Ркmах, соответствующей определенному значению температуры корпуса Тк прибора, максимально допустимой температурой перехода и внутренним тепловым сопротивлением существует связь:

PКmах= (Ттах — TK)/RTп,к. (1.2)

Выражение (1.2) справедливо при предположении, что Rтп, к — величина постоянная. В действительности тепловое сопротивление зависит от режима работы и, в частности, с увеличением мощности рассеивания тепловое сопротивление растет.

Для различных типов кремниевых транзисторов Tmах = 150 — 200 °С. Так как значение Ттах не может быть сделано более высоким, для увеличения Рктах, а также для того, чтобы транзистор мог работать при достаточно высоких температурах на корпусе, следует стремиться к уменьшению Rтп,к.

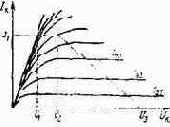

Как следует из (1.1), для увеличения отдаваемой мощности следует стремиться к увеличению максимально допустимой мощности рассеяния, а также к увеличению КПД. На практике КПД всегда ниже теоретического максимально достижимого значения. На значение КПД влияет сопротивление насыщения Rнас. В транзисторах, у которых область насыщения выражена не очень резко, правильнее говорить о напряжении насыщения Uкэ нас или о падении напряжения на открытом транзисторе (рис. 1.1). Пусть при работе транзистора напряжение на коллекторе при увеличении тока до I1 уменьшается от значения U3 до U2, тогда можно считать, что падение напряжения на открытом транзисторе U2 совпадает с напряжением насыщения Uкэнас ==U1, если при увеличении тока базы дальнейшего уменьшения напряжения на транзисторе не происходит.

Однако в общем случае эти напряжения на открытом транзисторе могут не совпадать. Из рис. 1.1 видно, что с увеличением параметра Uкэнас (или с ростом сопротивления насыщения Rнас = UКЭнас/I1) растут бесполезные потери мощности в транзисторе и, следовательно, падает КПД.

Статический коэффициент передачи тока А21Э — отношение постоянного тока коллектора к постоянному току базы при заданных обратном напряжении коллектор — эмиттер и токе эмиттера в схеме ОЭ — в мощных ВЧ транзисторах не должен иметь особенно больших значений. Приборы этого класса работают на частотах,, составляющих заметную долю от граничной частоты frp. Это означает, что на верхней границе рабочего диапазона частот коэффициент передачи тока не будет превосходить по модулю несколько единиц. Таким образом, достаточно, чтобы статический коэффициент передачи тока был равен 20 — 30. Практически для мощных ВЧ транзисторов Н21Э может достигать значений 80 — 100, но надо стремиться к тому, чтобы не допускать более высоких значений, так как это может привести к уменьшению области безопасной работы. (При высоких значениях А21Э падает устойчивость транзисторов ко вторичному пробою, и в результате этого может уменьшиться область их безопасной работы.)

Мощные ВЧ транзисторы должны отдавать в нагрузку достаточно большую мощность во всем рабочем диапазоне частот. Это означает, во-первых, что прибор должен пропускать большие рабочие токи не только на низких, но и на высоких частотах, и, во-вторых, что усиление по мощности на верхней границе рабочего диапазона частот должно быть достаточно большим.

Рис. 1.1. Семейство выходных характеристик мощного ВЧ транзистора в схеме ОЭ

Первое условие связано с тем, что напряжение насыщения мощного ВЧ транзистора может на высоких частотах весьма значительно превосходить напряжение насыщения на постоянном токе. В результате может возникнуть положение, при котором транзистор будет способен пропустить большой ток на низкой частоте, а на высоких частотах его напряжение насыщения будет столь большим, что произведение этого напряжения на соответствующий ему ток превысит значение максимально допустимой рассеиваемой мощности коллектора.

Следовательно, и на высоких частотах напряжение насыщения транзисторов должно быть достаточно малым. Из второго условия следуют требования к целому ряду параметров мощных ВЧ транзисторов. Воспользуемся каким-либо из выражений для коэффициента усиления по мощности транзистора на высокой частоте. (Здесь не играет особой роли, какое из них мы выберем, так как нас интересует лишь качественный характер зависимостей.) Возьмем, например, выражение для Кур из [1]:

Здесь со — рабочая частота; wгр = 2пfгр (fгр — граничная частота); RH — сопротивление нагрузки; rб — сопротивление базы; Ск — емкость коллекторного перехода; L3 — индуктивность эмиттерного вывода; Ск.а — емкость той части коллектора, через которую протекает ток из эмиттера. Это выражение выведено для условия малого сигнала. Поэтому оно может давать лишь качественное представление о том, как надо менять входящие в него величины, чтобы увеличить Кур. Выражением (1.3) нельзя пользоваться для количественного определения Kур для больших сигналов.

Из (1.3) следует, что для повышения усиления мощности нужно увеличивать граничную частоту fгр и уменьшать емкость коллекторного перехода, сопротивление базы и индуктивность эмиттерного вывода. Кроме того, для повышения Кур целесообразно увеличивать сопротивление нагрузки. Последнее означает, что для улучшения усилительных характеристик мощных ВЧ транзисторов нужно работать на более высоких напряжениях. Однако повышение рабочего напряжения ведет к непропорционально резкому ухудшению таких параметров, как максимальный ток, сопротивление насыщения и КПД. Поэтому повышать рабочее напряжение для увеличения Кур можно, когда все остальные возможности использованы.

К ВЧ транзисторам, предназначенным для связной аппаратуры (это в основном линейные широкополосные усилители, работающие в режиме одной боковой полосы [25]), предъявляются дополнительные требования. Так, следует максимально возможно уменьшать емкость коллектора и индуктивность эмиттерного вывода мощных ВЧ транзисторов.

Кроме того, транзисто ры должны обладать высокой линейностью. Линейность принято оценивать двухчастотным методом. В соответствии с этим методом на вход транзистора подаются два сигнала одинаковой амплитуды с близкими частотами, w1 и w2, а на выходе определяется отношение амплитуд комбинационных составляющих третьего и пятого порядков (т. е. сигналов с частотами 2w1 — w2, 2w2 — w1, 3w1 — 2w2, Зw2 — 2w1) к амплитуде основных сигналов. Очевидно, что для идеальной линейной системы комбинационные составляющие равны нулю. В мощных ВЧ транзисторах для связной аппаратуры, обладающих достаточно высокой линейностью, амплитуда комбинационных составляющих третьего и пятого порядков, по крайней мере, в 25 — 30 раз меньше, чем амплитуда основных сигналов (ослабление этих составляющих составляет не менее 27 — 30 дБ).

В мощных транзисторах, работающих в усилителях класса А, при достаточно малых значениях мощности сигнал на выходе будет обладать высокой линейностью. С ростом выходной мощности линейность будет ухудшаться. В усилителях класса В или АВ при условии обеспечения высоких КПД получить на выходе сигнал с высокой линейностью весьма трудно. В настоящее время не существует теории, которая позволила бы точно связать линейность выходного сигнала со значениями других параметров мощных ВЧ транзисторов, однако можно высказать качественные соображения о том, какой характер должна иметь эта связь.

Прежде всего транзистор должен обладать высокой линейностью на низких частотах (без этого невозможно обеспечить линейность на высоких частотах). Для этого статический коэффициент передачи тока h21Э должен мало меняться во всем диапазоне рабочих токов и напряжений. Как правило, это требование труднее всего выполнить в области малых напряжений и больших токов. Желательно в этом случае, чтобы во всем диапазоне рабочих токов транзистор входил в насыщение достаточно резко. Для иллюстрации этого на рис. 1.2 показаны выходные статические характеристики двух транзисторов с резким и постепенным входом в насыщение.

Вообще говоря, на меньших токах у транзистора с постепенным входом в насыщение вход в насыщение также достаточно резкий. Поэтому в ряде случаев требование о резком входе в насыщение может быть переформулировано как требование о значительном увеличении запаса по рабочим токам. Далее слабая зависимость статического коэффициента передачи тока от режима в области высоких напряжений может быть обеспечена только тогда, когда в диапазоне рабочих напряжений еще достаточно близок к единице ко-эффициент умножения коллектора. А это значит, что рабочие напряжения должны быть далеки от пробивного напряжения коллекторного перехода и от так называемого граничного напряжения.

Рис. 1.2. Выходные характеристики транзисторов с резким (а) и постепенным (б) входом в насыщение

Кроме того, в транзисторах для линейных устройств следует стремиться максимально уменьшать значения ряда величин, которые могут быть источниками возникновения нелинейности: на входе транзистора такую роль может играть емкость эмиттерного перехода, а на выходе — коллекторного. Источником нелинейности на входе является и сама входная характеристика эмиттерного перехода. Для устранения нелинейности по входу приходится использовать режимы со смещением по постоянному току (т. е. переходить от класса В к классу АВ), а также вводить в эмиттерную цепь резисторы, позволяющие дополнительно линеаризовать входную характеристику.

Так как речь идет об обеспечении линейности ВЧ сигнала, следует стремиться к тому, чтобы и на высоких частотах коэффициент передачи тока слабо зависел от режима работы. Для выполнения этого требования нужно стремиться обеспечить максимально возможный критический ток. Под критическим током транзистора понимают значение тока коллектора, при достижении которого значение frp(|h2l3|) падает на 3 дБ (по отношению к его максимальному значению при заданном напряжении коллектор — эмиттер).

Таким образом, при конструировании мощных ВЧ транзисторов следует стремиться к обеспечению максимально возможного значения ряда параметров (выходной мощности, рабочего тока, максимально допустимой мощности рассеяния, критического тока, КПД, граничной частоты, коэффициента усиления по мощности) и минимально возможных значений других параметров (напряжения насыщения, теплового сопротивления, емкостей коллекторного и эмиттерного переходов, индуктивности эмиттерного вывода, комбинационных составляющих).

Ряд параметров (например, рабочее напряжение, максимально допустимое напряжение коллектор — база, статический коэффициент передачи тока) должен иметь некоторые оптимальные значения, определяемые требованиями к остальным характеристикам транзисторов. Оказывается, что требования к перечисленным параметрам находятся в противоречии друг с другом, и при создании мощных ВЧ транзисторов приходится проводить их оптимизацию.

1.2. ЭЛЕКТРОФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ

РАЗЛИЧНЫХ ОБЛАСТЕЙ ТРАНЗИСТОРНОЙ СТРУКТУРЫ

Для обеспечения необходимых требований к параметрам мощных ВЧ транзисторов приходится в первую очередь соответствующим образом выбирать электрофизические характеристики, а также размеры и форму коллекторной, базовой и эмиттерной областей транзисторной структуры.

Под электрофизическими характеристиками различных областей полупроводникового кристалла, в котором создана биполярная транзисторная структура, понимают тип проводимости, удельное сопротивление, подвиж-ность и время жизни неосновных носителей заряда. Эти свойства определяются концентрацией и законом распределения примесей, легирующих полупроводник, а также степенью совершенства полупроводникового кристалла (т. е. отсутствием или наличием дефектов кристаллической структуры и их характером).

Современные биполярные мощные ВЧ транзисторы — это в основном приборы с n-p-n структурой. Одна иа причин этого заключается в том, что оптимальное соотношение между концентрациями примесей, легирующих эмиттерную, базовую и коллекторную области и необходимые свойства исходного полупроводникового материала, могут быть проще заданы для исходного материала с проводимостью типа п и для структур n-p-n, В структурах n-p-n легче обеспечить более высокие частотные свойства, так как неосновные носители в базе — -электроны — будут обладать более высокими значениями коэффициента диффузии и подвижностью, чем дырки, являющиеся неосновными носителями в базе структур p-n-p.

Мощные ВЧ n-p-n транзисторы изготовляют методом односторонней диффузии. В пластину исходного полупроводникового материала типа п, образующего впоследствии в транзисторной структуре тело коллектора, через одну из поверхностей вводят с помощью высокотемпературной диффузии акцепторные примеси, образующие у поверхности слой дырочного типа проводимости. Граница между этим слоем и исходным материалом представляет собой коллекторный р-п переход. Затем через ту же поверхность осуществляется диффузия примесей типа п, компенсирующих в какой-то части структуры дырочную область и образующих эмиттерный слой п. Граница между этим слоем п и созданным до этого слоем р представляет собой эмиттерный р-п переход. В результате создается транзисторная n-p-n структура. Примеси типов пир вводятся не через всю поверхность пластины, а локально. В принципе для введения примесей можно использовать ионное легирование с последующим диффузионным перераспределением. Изменение концентрации легирующих примесей по направлению вглубь от поверхности полупроводниковой пластины после введения примесей типов р и п имеет вид, показанный на рис. 1.3. Область типа п, расположенная у поверхности пластины, — это эмиттерная область. Лежащая под ней область типа р — базовая, а расположенная под ней область типа п, в которой в основном сохраняется исходная концентрация примесей, — это коллекторная область.

Рис. 1.3. Распределение примесей в транзисторной структуре, полученной методом односторонней диффузии

Структуры практически всех мощных ВЧ транзисторов — это планарные структуры, в которых границы коллекторного и эмиттерного переходов выходят на одну и ту же предварительно подготовленную плоскую поверхность полупроводниковой пластины. На рис. 1.4 изображено поперечное сечение планарной транзисторной структуры, позволяющее представить себе взаимное расположение ее различных областей. Защитные(маскирующие) слои 4 — 6 — это, как правило, пленки двуокиси кремния, полученные при термическом окислении.

Невыпрямляющие контакты 7 — 9 создаются обычно напылением какого-либо металла, металличес кого сплава или последовательных слоев различных металлов или сплавов.

Рис. 1.4. Поперечное сечение планарной транзисторной структуры: 1 — исходная полупроводниковая пластина типа п (коллектор); 2 — область, в которую проводится диффузия примесей типа р (У — активная базовая область, 2" — пассивная, служащая для соединения с базовым невыпрямляющим контактом); 3 — область, в которую проводится диффузия примесей типа п (эмиттер); 4 — защитный слой, маскирующий часть исходной пластины от диффузии примесей типа р; 5 — защитный слой, маскирующий часть области типа р от диффузии доноров; б — защитный слой, покрывающий ту часть эмиттера, которая не граничит с невыпрямляющим эмиттерным контактом; 7 — невыпрямляющий эмиттерный контакт; 8 — невыпрямляющий базовый контакт; 9 — невыпрямляющий коллекторный контакт

Рассмотрим требования, предъявляемые к концентрации и характеру распределения легирующих примесей в полученной методом односторонней диффузии планарной структуре мощного ВЧ транзистора. Из способа создания легированных областей п и р в структуре видно, что область типа р может быть воспроизводимо получена, если концентрация акцепторов в ней во много раз превосходит концентрацию доноров в исходном материале, а область типа п должна иметь концентрацию доноров, во много раз превосходящую концентрацию акцепторов в области типа р (в противном случае создание этих областей путем диффузии или даже более точного метода — ионного легирования — было бы практически невозможно). Содержание примесей в этих областях определяет их функциональную роль. Исходная область типа n, легированная наиболее слабо, выполняет роль коллектора, так как ее высокое удельное сопротивление позволит получить требуемые сравнительно высокие значения пробивного напряжения коллектора. Более низкое удельное сопротивление области типа р обеспечит такое положение, когда при подаче на коллекторный р-п переход запирающего напряжения пространственный заряд будет расширяться в основном в сторону коллектора и лишь незначительно в сторону базы.

Такая ситуация даже при очень тонких базовых слоях, необходимых для получения высоких граничных частот, предохранит транзистор от явления прокола, при котором пространственный заряд коллекторного р-п перехода проходит через всю базовую область и достигает эмиттерного перехода, после чего транзистор перестает быть работоспособным. Постепенное уменьшение суммарной концентрации легирующей примеси практически во всей базовой области по направлению к слаболегированной коллекторной области создает в базе дополнительное электрическое поле, ускоряющее движение неосновных носителей к этой слабо легированной области. Такое положение способствует улучшению частотных свойств приборов.

Расположенную у поверхности область типа п, полученную путем диффузии доноров, целесообразно выбрать в качестве эмиттера, так как высокая концентрация доноров в эмиттере (по сравнению с концентрацией акцепторов в базе) необходима для получения высокого коэффициента инжекции электронов в базу. Высокий коэффициент инжекции позволит получить достаточно высокий статический коэффициент передачи тока.

Если предположить, что эмиттерная и базовая примеси (см. рис. 1. 3) распределены в транзисторной структуре по экспоненциальному закону (на самом деле такое предположение неверно, но истинный закон распределения этих примесей не слишком сильно отличается от экспоненциального), то связь коэффициента инжекции эмиттера у с электрофизическими характеристиками этих областей будет иметь вид Г2]

Коэффициент инжекции эмиттера представляет собой отношение тока, инжектируемого из эмиттера в базу 1п(хэ) к общему току, протекающему через эмиттерный переход [1р(х3)+1п(хэ)]. Величина Dn(x3 тах) — коэффициент диффузии электронов в базе в точке с максимальным суммарным содержанием легирующих примесей; тр — время жизни дырок в эмиттере у эмиттерного перехода, a La, La — характеристические длины в распределении доноров и акцепторов, определяемые из условий:

Nd (хэ) =Wdoexp ( — x3/Ld) ,

Na (хэ) =ЛГа0ехр ( — x5/Lu) , ( 1 .5)

где хэ — глубина эмиттерного перехода; Ndo и Nao — концентрации доноров и акцепторов на поверхности структуры.

Если распределения эмиттерной и базовой легирую щих примесей экспоненциальны, то длины Ld и La постоянны для всей структуры. Если же эти распределения можно считать экспоненциальными только вблизи от перехода эмиттера, то выражения (1.5) несколько изменяются и Ld и Ьа будут характеризовать распределение примесей только вблизи перехода. Очевидно, что La>Ld и что для того, чтобы коэффициент инжекции у был как можно ближе к единице, необходимо, чтобы Ld и La были по возможности малы. Из (1.5) видно, что чем меньше величины Ld и La, тем круче распределения эмиттерной и базовой примесей.

Чтобы эти распределения были более крутыми, необходимо уменьшать глубины эмиттерного и коллекторного переходов и увеличивать поверхностную концентрацию эмиттерной и базовой легирующих примесей.

Поверхностная концентрация эмиттерной легирующей примеси должна быть по возможности ближе к предельно достижимой концентрации в кремнии. Для фосфора она составляет (0,5-1) *1021 ат/см2. При такой поверхностной концентрации вначале проникновение в кремний идет с очень высоким коэффициентом диффузии, а затем он резко уменьшается (в 10 — 30 раз). В результате концентрация примеси вначале уменьшается вглубь от поверхности очень медленно, а затем спадает особенно резко.

Концентрация базовой легирующей примеси (как правило, это бор), как следует из выражений (1.4) и (1.5), должна быть по возможности более высокой. Однако на практике этот вывод не подтверждается. Выражение (1.4), по-видимому, является не совсем верным. Так, для отношения 1р(хэ)/1п(Хэ) были получены выражения, в которых эта величина была пропорциональна:

|Iр(Xэ)/In(Xэ) | ~ (ббW/(бэLрэ), (1.6)

где 0б, оэ — усредненные проводимости базовой и эмиттерной области; W — толщина базовой области; LP3 — диффузионная длина дырок в эмиттере у эмиттерного перехода.

Согласно (1.6) коэффициент инжекции тем больше, чем меньше проводимость базовой области, т. е. чем меньше концентрация примесей в базе. Поэтому если нужно получить по возможности более высокий коэффициент передачи тока (в ВЧ транзисторах потери на рекомбинацию в базе не имеют существенного значения и определяющую роль для коэффициента передачи тока играет коэффициент инжекции эмиттера), то следует стремиться к уменьшению содержания примесей в базовой области, т. е. к уменьшению поверхностной концентрации базовой примеси. Однако для мощных ВЧ транзисторов особо большие значения статического коэффициента передачи тока не являются необходимыми. По ряду причин следует стремиться не к уменьшению, а к увеличению содержания примесей в базе. Среди этих причин следует отметить необходимость уменьшения сопротивления активной базы уменьшения эффекта оттеснения тока к краю эмиттера и снижения вероятности прокола базы. Поэтому для мощных ВЧ транзисторов поверхностная концентрация базовой примеси является характеристикой которая должна быть оптимизирована. На практике для разных типов приборов данного класса поверхностная концентрация базовой примеси (бора) составляет от 2*1018 до 1019 ат/см3.

Говоря о требованиях к концентрации легирующих примесей в области коллектора (т. е. в исходном материале), надо прежде всего учитывать, что свойства коллекторной области определяют пробивное напряжение коллекторного перехода транзистора: чем меньше концентрация легирующих примесей в коллекторе тем выше будет пробивное напряжение. В то же время с уменьшением содержания легирующих примесей в коллекторе увеличивается его удельное сопротивление и, следовательно, увеличивается падение напряжения на открытом транзисторе. При этом надо учитывать то обстоятельство, что с увеличением удельного сопротивления коллектора падение напряжения на открытом приборе возрастает примерно по линейному закону, а пробивное напряжение растет значительно медленнее.

С этим в первую очередь и связано то, что в мощных ВЧ транзисторах напряжение источника питания и зависящее от него пробивное напряжение коллекторного перехода выбираются не слишком высокими. (Для пробивного напряжения — это напряжение от 35 — 45 до 110 — 120 В.)

Концентрация примесей в коллекторной области мощных ВЧ транзисторов вблизи от коллекторного р-п перехода должна составлять для разных типов приборов от 1015 до 5*1015 доноров/см3.

Рассмотрим другие электрофизические характеристики.

Время жизни неосновных носителей заряда в эмиттерной области в связи с высокой концентрацией легирующей примеси (и, следовательно, диффузионная длина) настолько мало, что инжекция тока из эмиттера в базу в ряде случаев определяется не всей толщей эмиттерной области, а лишь ее узким слоем, непосредственно примыкающим к переходу эмиттер — база. Практически нет никаких способов как-нибудь регулировать или менять время жизни в эмиттере.

Время жизни неосновных носителей в базе также довольно мало (около 10~7 с). Таким значениям времени жизни соответствуют диффузионные длины в несколько микрометров (до 10). Однако, так как базовая область в мощных ВЧ транзисторах достаточно тонкая и распределение примесей в базовой области таково, что к диффузии неосновных носителей заряда через базу в значительной степени добавляется дрейф, потери на перенос заряда весьма малы и приведенное значение времени жизни оказывается вполне достаточным.

Для НЧ транзисторов время жизни неосновных носителей заряда в коллекторе должно иметь как можно более высокое значение. Дело в том, что на участках выходных вольт-амперных характеристик, близких к области насыщения, переход коллектор — база может находиться под прямым смещением. В коллектор из базы инжектируются неосновные носители заряда, которые вызовут модуляцию, т. е. резкое увеличение проводимости коллекторной области. При этом сопротивление насыщения транзистора существенно снизится, а это обстоятельство для мощных транзисторов является очень важным.

В ВЧ транзисторах даже на частоте около 1 МГц время пребывания транзистора в открытом состоянии не превышает ~0,1 мкс. За это время в коллекторной области типа п, смещенной в прямом направлении, неосновные носители заряда (дырки) пройдут расстояние l~VDt, где D — коэффициент диффузии дырок, который для кремния не превышает 12 см2/с. Таким образом, l в этом случае будет составлять 10 мкм. Для наиболее высоковольтных мощных ВЧ транзисторов толщина высокоомной коллекторной области не может быть меньше, чем 20 — 25 мкм. Поэтому даже на частотах около 1 МГц в этих приборах высокоомная коллекторная область будет модулирована не более чем на 40 — 50%. На более высоких частотах (десятки и сотни мегагерц) модуляция коллектора практически происходить не будет. (Это обстоятельство является, по-видимому, основной причиной того, что сопротивление насыщения ВЧ транзистора на высоких частотах существенно выше, чем на постоянном токе.)

Время жизни в высокоомной коллекторной области ,при не слишком высокой плотности дефектов будет составлять, по крайней мере, несколько микросекунд, и поэтому оно не будет ограничивать модуляцию коллектора.

Итак, для мощных ВЧ транзисторов нет необходимости целенаправленно изменять время жизни неосновных носителей заряда т в различных областях транзисторной структуры.

Подвижность носителей заряда в различных областях транзисторной структуры определяется в первую очередь концентрацией легирующих примесей, и если эта -концентрация в какой-либо области задана, то и зна-яение подвижности практически также определено. Поэтому хотя, например, желательно увеличивать подвижность носителей в базовой области транзистора, но «сделать это, не меняя в ней концентрации примесей, нельзя.

Мы рассмотрели требования к концентрациям легирующих примесей и к их распределению для различных областей структуры мощных ВЧ транзисторов, основанные на требованиях к пробивному напряжению коллектора, статическому коэффициенту передачи тока, -напряжению прокола и сопротивлению насыщения.

Если исходить из требований к другим параметрам транзисторов, то в одних случаях можно получить качественно те же требования к электрофизическим характеристикам транзисторной структуры, а в других — требования могли бы оказаться противоположными. Так, вывод о том, что градиент распределения легирующих примесей вблизи от эмиттерного перехода должен быть максимально большим, противоречит требованию об уменьшении емкости эмиттера. Требование об уменьшении удельного сопротивления коллекторной области, необходимое для снижения сопротивления насыщения, противоречит стремлению к уменьшению емкости коллектора. В то же время уменьшение удельного сопротивления коллектора не только снижает сопротивление насыщения транзистора, но и позволяет повысить его рабочий ток. Увеличение концентрации легирующей примеси в базе не только позволяет повысить напряжение прокола, но и уменьшает входное сопротивление прибора и способствует увеличению его рабочего тока. В то же время чрезмерно большое увеличение этой концентрации влечет за собой уменьшение статического коэффициента передачи тока до недопустимо низких значений.

Правильный выбор электрофизических характеристик разных областей транзисторной структуры может быть сделан только в результате оптимизации, проводимой на основе конкретных требований к параметрам мощных ВЧ транзисторов.

1.3. ВЫБОР РАЗМЕРОВ И ФОРМЫ РАЗЛИЧНЫХ ОБЛАСТЕЙ

ТРАНЗИСТОРНОЙ СТРУКТУРЫ.

ТИПЫ СТРУКТУР

Требования к параметрам мощных ВЧ транзисторов определяют размеры и форму различных областей их структуры.

Было установлено, что коэффициент инжекции эмиттера и, следовательно, статический коэффициент передачи тока транзисторов с ростом плотности тока снижаются из-за того, что плотность подвижных носителей в базовой области при увеличении плотности тока растет и поэтому увеличивается ее проводимость. Увеличение проводимости базы может быть очень большим. В результате, как это следует из (1.6), коэффициент инжекции эмиттера может снизиться до значения, намного меньшего, чем единица [В работе [4] показано, что в пределе коэффициент инжекции может снизиться до 1/(1+мn/мр) (мn — подвижность электронов, а мр — подвижность дырок)].

При этом статический коэффициент передачи тока снизится до недопустимо малых значений. Вопросу уменьшения коэффициента инжекции у при увеличении плотности тока посвящен ряд работ, в которых получены различные выражения, уточняющие связь у с плотностью тока, но качественный вывод всегда остается в силе. Вывод этот заключается в том, что для увеличения предельного рабочего тока (если под предельным рабочим током понимать то его значение, при котором статический коэффициент передачи тока сохраняет определенное заданное значение) следует увеличивать площадь эмиттера.

С увеличением плотности тока эмиттер перестает инжектировать носители в базу равномерно по всей площади. Так как базовый ток, проходящий под эмиттером параллельно его границе, создает определенное падение напряжения в базе, открывающая эмиттерный переход разность потенциалов оказывается максимальной у периферии и может сильно уменьшаться с удалением от края эмиттера. В соответствии с этим плотность тока, инжектируемого в базу, оказывается максимальной по периметру эмиттера и может резко уменьшаться под его центральными участками. С ростом средней плотности тока этот эффект оттеснения тока к краю эмиттера становится все более резким и может наступить момент, когда в эмиттере будет работать только узкая полоса, расположенная у его краев. Обратим внимание на то, что с уменьшением коэффициента передачи тока растет базовый ток (при определенном токе эмиттера) и соответственно резче начинает падать открывающий потенциал на эмиттерном переходе при удалении от края эмиттера. Коэффициент передачи тока уменьшается с ростом частоты. Поэтому на высоких частотах эффект оттеснения тока выражен сильнее.

В связи с большим значением этого эффекта утверждение о том, что для увеличения рабочего тока следует увеличивать площадь эмиттера, приходится заменить выводом, согласно которому для увеличения рабочего тока следует увеличивать периметр эмиттера, не меняя его площади.

Лишь когда это увеличение само по себе перестает давать эффект или становится технологически невозможным, периметр эмиттера надо увеличивать, увеличивая одновременно и его площадь. Практически этот вывод привел к тому, что одной из основных тенденций конструирования транзисторов стало стремление получать структуры с максимально возможным отношением периметра эмиттера к площади, причем для мощных ВЧ транзисторов это стремление было выражено особенно сильно.

Для мощных транзисторов, рассчитанных на рабочие частоты до 1 — 2 МГц, наиболее часто используются эмиттеры с так называемой гребенчатой структурой. Иногда [5] такое решение используется и в более высокочастотных транзисторах. При увеличении тока и рабочей частоты гребенчатая структура из-за ряда причин (в частности, в связи со снижением устойчивости ко вторичному пробою) начинает терять свои преимущества. Поэтому для мощных ВЧ транзисторов используют структуры других типов. Как правило, эти структуры характеризуются более высоким отношением периметра эмиттера к площади. Эти транзисторы с так называемой overlay (анг. «перекрывать»)-структурой [6]. Эта планарная структура характерна тем, что в базовой области создается не один эмиттер со сложной формой, а большое число простых по форме (квадратных) эмиттеров, образующих прямоугольную матрицу. Расстояние между соседними эмиттерами в этой структуре меньше, чем размер отдельного эмиттера. Поэтому если рассматривать overlay-структуру с квадратными эмиттерами как гребенчатую, зубцы которой разрезаны на квадратные области, то можно считать, что в пределе overlay-структура по сравнению с гребенчатой позволяет удвоить отношение периметра эмиттера и его площади. В транзисторах с такой структурой базовый контакт создается так же, как и в транзисторах с гребенчатой структурой. Что же касается эмиттерных контактов, то они создаются к каждому эмиттеру через отверстие в покрывающей его защитной диэлектрической пленке, а затем все контакты объединяются общей металлизацией, расположенной на диэлектрической пленке и имеющей, как и в приборах с гребенчатым эмиттером, форму гребенки.

Однако ме таллизированная гребенка не везде располагается над эмиттером, а в промежутках между отдельными эмиттерами она лежит над базовой областью, перекрывая ее. Этим и объясняется название «overlay-транзистор».

Существуют также «overlay»-тpaнзисторы с эмиттерами, имеющими не квадратную, а кольцевую форму (рис. 1.5).

Были разработаны также транзисторные структуры,, представляющие собой как бы обращение overlay-структуры: в них эмиттер имел форму сетки, а базовые контакты находились в ячейках сетки и образовывали матрицу. Так как ячейки могли иметь меньшие размеры, чем эмиттерные области в overlay-структуре, то транзисторы с сетчатым эмиттером характеризовались еще большим отношением периметра эмиттера к площади структуры (за счет увеличения числа ячеек).

Рис. 1.5. Мощный высокочастотный overlay-транзистор

Однако наибольшее распространение получили мно-гоэмиттерные структуры, в которых каждый эмиттер имел форму длинной полоски. Эти структуры напомияают структуры с гребенчатым эмиттером, но отличаются тем, что в них отсутствует общая эмиттерная область, соединяющая отдельные полоски — зубцы. Преимущество многоэмиттерной структуры с полосковыми эмиттерами по сравнению с обычной гребенчатой заключается в том, что, исключив общую эмиттерную область, можно было бы резко уменьшить площадь эмиттерного и коллекторного переходов и в результате улучшить высокочастотные параметры транзисторов. Надо, однако, иметь в виду, что полностью избавиться от области, объединяющей эмиттеры, нельзя. Ее роль переходит к общей части металлической гребенки, через которую подводится ток к отдельным эмиттерам. Эта общая часть располагалась вне эмиттерных и базовой областей, над областью коллектора. Необходимо учитывать, что между базовой и эмиттерной контактными площадками и телом коллектора имеется емкость, включенная параллельно емкости перехода коллектор — база. Эта емкость может быть довольно значительной, однако ее можно уменьшить, если увеличить толщину диэлектрика между металлизированными площадками и коллекторной областью.

В результате можно добить ся существенного улучшения частотных свойств транзистора. Так, благодаря увеличению толщины диэлектрика между расположенной над коллектором эмиттерной контактной площадкой и областью коллектора удалось добиться, чтобы приборы, отдававшие на частоте 430 МГц в нагрузку 5 Вт, стали отдавать на той же частоте 20 Вт. Еще одно преимущество многоэмиттер-ной структуры с полосковыми эмиттерами по сравнению с гребенчатой структурой будет рассмотрено далее.

Увеличение периметра эмиттера и его отношения к площади эмиттера может быть также ограничено недостаточным совершенством технологии (невозможностью создавать слишком узкие эмиттерные .области) или по каким-либо другим причинам, по которым дальнейшее уменьшение ширины эмиттерных областей перестанет давать эффект. Так, помимо известного эффекта оттеснения тока эмиттера к его краю в ВЧ транзисторах может также играть роль затухание ВЧ сигнала при его проникновении в активную базовую область от края эмиттера по направлению к его центру. Учет этих двух эффектов приводит к установлению оптимальных значений для ширины эмиттерных полосок в многоэмит-терных полосковых структурах мощных ВЧ транзисторов (при обеспечении наибольшего рабочего тока для заданной площади коллекторного перехода). Однако в соответствии с результатами, полученными в [7], эти эффекты играют заметную роль только на частотах свыше 1 ГГц. На первых этапах разработки ВЧ транзисторов увеличение отношения периметра эмиттера и его площади, безусловно, приводило к повышению рабочего тока. Однако со временем технологический уровень позволил получать структуры с минимальным размером элементов около 2 — 3 и даже 1 мкм, а такая ширина полосок может уже оказаться меньше оптимальной [7].

Рис. 1.6. Оптимальная ширина эмиттерных полосок в многоэмиттерном транзисторе:

1, 2 и 3 — суммарные площади эффективно работающих частей эмиттерных

Существует еще одна причина, по которой оптимальная ширина эмиттерных полосок может и для ВЧ транзисторов оказаться существенно выше минимально достижимой ширины.

Пусть площадь коллекторного перехода (т. е. площадь базовой области) будет иметь фиксированное значение. Область между соседними эмиттерами, в которой размещается базовый контакт и которая должна иметь минимально возможную ширину, также имеет фиксированные размеры, определяемые уровнем технологии. Если ширина отдельной эмит-терной полоски стремится к нулю, то в базовой области, имеющей заданные размеры, можно разместить определенное конечное число эмиттерных полосок (не превышающее отношения ширины базовой области к минимально возможной ширине между соседними эмиттерами). В результате можно утверждать следующее. При стремлении ширины эмиттерной полоски к нулю рабочий ток для данной базовой области также будет стремиться к нулю. Но если в базовой области поместить только одну эмиттерную область, ширина которой будет почти равна ширине этой базовой области, то из-за оттеснения, в соответствии с которым эффективно работать будут только узкие области у краев эмиттера, рабочий ток для данной базовой области также будет достаточно мал. Очевидно, что для какого-то числа зубцов, меньшего, чем отношение ширины базовой области к ширине области между соседними эмиттерами, и тем самым для какой-то определенной ширины эмиттерной полоски рабочий ток будет максимальным. Можно показать, что при очень резком эффекте оттеснения эта оптимальная ширина эмиттерной полоски будет меньше, чем минимальная технологически достижимая ширина. Если же эффект оттеснения не очень резкий (плотность тока в центре полоски меньше плотности у края не более чем в 2 — 3 раза), то оптимальная ширина эмиттера будет превышать минимальную технологически достижимую ширину (рис. 1.6). На практике имеет место именно такое не слишком сильное оттеснение. Поэтому, как оказывается, в мощных ВЧ транзисторах при ширине области между соседними эмиттерами около 10 мкм оптимальная ширина эмиттерной полоски будет составлять от 10 до 20 мкм.

При большом числе очень узких элементов рабочий ток мал (рис. 1.6,я). При оптимальной ширине эмит-терных полосок и оптимальном числе элементов рабочий ток максимален (рис. 1.6,6). На рис. 1.6,# показан один очень широкий эмиттер, рабочий ток в этом случае мал. На рис. 1.6,а — в заштрихованы те части эмиттеров, которые работают достаточно эффективно. При одном очень широком эмиттере он почти весь не заштрихован, так как практически не работает.

Рис. 1.7. Структура с кольцевыми эмиттерами и стабилизирующими эмиттерными резисторами.

1 — эмиттер; 2 — база; 3 — коллектор; 4 — стабилизирующий эмит-герчий резистор; 5 — металлизация эмиттера; 6 — защитный окисел; 7 — металлизация базы; 8 — металлизация коллектора; Р — контактное эмиттерное окно; 10 — контактное базовое окно

В транзисторных структурах с сильно развитым периметром эмиттера распределение тока между частями эмиттера сложной (гребенчатой или сетчатой) формы, а также между отдельными эмиттерами в overlay-структуре или многоэмиттер-ной полосковой структуре чрезвычайно неравномерно. Дело в том, что в биполярных транзисторах существует явление положительной тепловой обратной связи. Если, например, какой-либо из большого числа отдельных эмиттеров по какой-то причине начал инжектировать несколько больший ток, чем остальные, то область структуры вблизи от этого эмиттера разогреется чуть сильнее остальной части структуры. По этой причине уменьшится входное сопротивление для этого эмиттера, и ток через него возрастет еще больше. В результате через этот эмиттер может пойти достаточно большой ток (иногда значительная часть всего тока, протекающего через прибор), и в транзисторе может наступить так называемый вторичный пробой [8, 9]. Даже если пробоя не произойдет, наличие резко неравномерного распределения тока между отдельными эмиттерами весьма отрицательно скажется на характеристиках транзистора.

Чтобы избежать этого, необходимо ввести в транзисторную струк туру элементы, которые обеспечивали бы отрицательную обратную связь, компенсирующую положительную тепловую обратную связь.

Такими элементами могут быть стабилизирующие или выравнивающие резисторы, включаемые последовательно с каждым из эмиттеров в многоэмиттерной транзисторной структуре. Если при этом ток через какой-либо эмиттер возрастает, то увеличивается падение напряжения на включенном последовательно с ним резисторе и вследствие этого, уменьшается открывающее напряжение и ограничивается ток через этот эмиттер.

Для практической реализации стабилизирующих резисторов в транзисторных структурах существует много конструктивно-технологических решений. В гребенчатых структурах, например, можно в качестве таких резисторов использовать участки самих эмиттерных зубцов, примыкающих к общей части эмиттера [10]. В структурах типа overlay таким резистором может служить внутренняя часть эмиттерной области. Так,. в [11] описана структура с эмиттером в виде кольца (рис. 1.7). Во внутреннюю часть кольца осуществляется диффузия тех же примесей, но на меньшую глубину и с более высоким поверхностным сопротивлением. Эта часть выполняет функции стабилизирующего резистора. Благодаря более высокому поверхностному сопротивлению удается увеличить сопротивление стабилизирующего резистора и повысить его действие, а благодаря меньшей глубине диффузии в этой области удается добиться того, чтобы она не работала как эмиттер (т. е. не инжектировала ток в расположенную под ней базовую область).

В многоэмиттерной полосковой структуре для создания эмиттерных резисторов может использоваться специально суженная часть полосок эмиттерной металлизации. Можно также использовать в качестве резисторов пленку из какого-либо сравнительно высокоомного сплава (например, нихрома), включаемую в специально созданные разрывы эмиттерной металлизации [12] или специальные диффузионные области, создаваемые вне транзисторной структуры [13].

Безусловное преимущество полосковых структур по сравнению с гребенчатыми заключается в том, что в полосковых структурах стабилизирующие резисторы создать проще и стабилизация в этих структурах может быть осуществлена эффективнее, чем в гребенчатых структурах.

Говоря о различных формах эмиттеров в многоэмит-терных приборах, надо упомянуть о том, что, стремясь увеличить отношение периметра к площади, разработчики мощных ВЧ транзисторов иногда заменяют полос-ковые эмиттеры эмиттерными областями более сложной формы: эмиттерным областям придается форма полосок с волнистыми краями или двухсторонних гребенок с короткими зубцами.

Остановимся на форме и размерах базовых областей. У рассмотренных вариантов структур с различными очертаниями и размерами эмиттеров базовые области имеют прямоугольную форму со скругленными углами. Причины такого скругления мы рассмотрим немного дальше. Размеры базовых областей в мощных ВЧ транзисторах — это одна из характеристик, которая может быть выбрана только в результате тщательной оптимизации. С точки зрения улучшения высокочастотных усилительных свойств площадь базовой области должна быть минимальной, так как она определяет коллекторную емкость прибора. Поэтому добиваются увеличения отношения периметра эмиттера к его площади (так как площадь эмиттера составляет значительный процент площади базовой области), доводят до минимума расстояние между отдельными эмиттерами в многоэмиттерной структуре, располагают контактные площадки эмиттера и базы вне базовой области (над телом коллектора) и увеличивают толщину диэлектрического слоя под этими площадками. Перечисленные мероприятия,, позволяющие уменьшить размеры базовых областей, — одно из основных направлений конструирования мощных ВЧ транзисторов. В то же время при слишком большом увеличении площади базовой области начинают сказываться тепловые ограничения: с уменьшением площади структуры уменьшается и площадь выделения тепла, что приводит к росту теплового сопротивления транзистора.

Возникает противоречие, пути решения которого рассмотрены далее.

Помимо размеров и формы, описывающих очертания эмиттерных и базовых областей в плоскости, параллельной поверхности полупроводникового кристалла, эти области характеризуются размерами в направлении, перпендикулярном поверхности, т. е. глубиной.

Основным фактором, определяющим глубину залегания эмиттерного и коллекторного переходов, являются требования к их частотным свойствам: граничная частота транзисторной структуры зависит в первую очередь от толщины активного базового слоя, т. е. от расстояния между эмиттерным и коллекторным переходами. Для класса мощных ВЧ транзисторов с верхней границей рабочих частот от 30 до 80 — 100 МГц это расстояние составляет от 1,4 — 1,6 до 0,9 — 1,1 мкм. Получить такую толщину базовой области в принципе можно создавая структуры с различной глубиной залегания эмиттерного и коллекторного переходов. Однако с технологической точки зрения получать тонкий базовый слой как разность сравнительно глубоко залегающих переходов неправильно, так как подобная структура будет «технологически неустойчивой» (небольшие относительные колебания глубины коллектора или эмиттера будут приводить к резким изменениям толщины базовой области). Кроме того, при таком соотношении размеров (глубокие коллектор и эмиттер и тонкая база) не очень удачным будет распределение примесей в структуре: не будет достаточно крутым градиент распределения примесей у эмиттерного перехода и трудно будет добиться высокого содержания примесей в активной базовой области (рис. 1.8). Поэтому у современных мощных ВЧ транзисторах глубина эмиттерного перехода близка к толщине активной базовой области, т. е. глубина эмиттерного перехода составляет 1,4 — 1,8 мкм, а глубина коллекторного перехода под эмиттером — от 2,5 до 3,5 мкм.

В то же время существуют причины, по которым глубина переходов (по крайней мере, коллекторного) должна быть как можно больше.

Так, пробивное напряжение электронно- дырочного перехода зависит от его формы. Для плоских переходов оно определяется концентрацией и распределением примесей по обе стороны от перехода, а для переходов, ограниченных искривле-ной поверхностью, оно снижается по сравнению с тем, что было бы при плоском переходе (с таким же распределением примесей, как и в неплоском переходе в направлении нормали к его поверхности). Для переходов с цилиндрической формой границы в интервале концентраций легирующих примесей в исходном кремнии 1 — 5-1015 ат/см3 пробивное напряжение при радиусе кривизны 2,5 — 3,5 мкм может снижаться в 2 — 3 раза. Еще резче снижение пробивного напряжения для переходов со сферической формой границы.

Рис. 1.8. Сравнение распределения примесей в структурах с мелко и глубоко залегающими переходами (Nd — Na — суммарная концентрация примесей; х — расстояние от поверхности кристалла)

Рис. 1.9. Пробивное напряжение в зависимости от концентрации примесей в исходном кремнии и от радиуса кривизны переходов:

------- — для плоского перехода; ------ для цилиндрического перехода; ----------------------- для сферического перехода

На рис. 1.9 приведены данные о влиянии радиуса кривизны цилиндрических и сферических переходов на пробивное напряжение в кремнии [14]. При планарных р-п переходах их граница определяется формой диффузионного фронта для примесей, легирующих кремний через окно в маскирующем слое двуокиси кремния.

Рис. 1.10. Кремниевый планарный транзистор с охранным кольцом: 1 — охранное кольцо; 2 — базовый контакт; 3 — эмиттер; 4 — активная база; 5 — эмиттерный контакт; 6 — окисел; 7 — коллектор; 8 — коллекторный контакт

Если окно имеет прямоугольную форму, то вдоль сторон прямоугольника диффузионный фронт имеет в первом приближении очертания цилиндра с радиусом, равным глубине перехода, а в углах фронт приближенно совпадает со сферой того же радиуса. Так как в сферических переходах пробивное напряжение падает особенно сильно, базовым областям в структурах мощных ВЧ транзисторов придается не прямоугольная форма, а форма со скругленными углами так, чтобы вдоль всегв периметра этих областей граница перехода приближенно могла бы считаться цилиндрической (об этом уже упоминалось ранее).

Для эмиттерного перехода эта мера не является обязательной: из рис. 1.9 видно, что для концентраций примесей 1018 ат/см3 кривизна переходов даже при радиусе 0,1 мкм слабо влияет на пробивное напряжение.

Устранение в коллекторном переходе участков границ, имеющих форму, близкую к сферической путем скругления углов, является недостаточным. При той глубине коллекторного перехода, которая необходима для уверенного получения требуемой толщины активного базового слоя, т. е. при Xк = 2,5 — 3,5 мкм, снижение пробивного напряжения на краях перехода, имеющих Цилиндрическую форму, будет слишком большим. Поэтому следует увеличивать глубину залегания коллектора. Чтобы разрешить это противоречие, было предложено несколько решений. Остановимся на двух из них.

Во-первых, было предложено создавать по периферии базовой области участок р-п перехода с более глубоким залеганием границы (см. рис. 1.10). Этот участок получил название охранного кольца. Если под эмиттер-ным переходом коллектор залегает на глубине около 3 мкм, а глубина кольца составляет 10 мкм, то для кремния типа п с исходной концентрацией примесей 2 1015 ат/см3 пробивное напряжение планарного перехода может быть увеличено от 100 до 150 В (плоский переход для этого материала будет иметь пробивное напряжение около 200 В). Такое решение не всегда целесообразно, так как иногда есть причины, препятствующие использованию более глубоко залегающих переходов.

Во-вторых, была предложена структура, позволяющая получать глубокие планарные переходы с очень высоким (до 3200 В) пробивным напряжением [15]. Важно было преодолеть основное ограничение планар-ных высоковольтных переходов — снижение пробивного напряжения вблизи от поверхности из-за локального изменения концентрации носителей, связанного с загрязнениями (на поверхности кремния или в защитном окисле). Суть этого предложения заключалась в создании вокруг основного планарного перехода на небольшом расстоянии от него одного или нескольких кольцевых переходов.

При подаче напряжения на основной переход область пространственного заряда у поверхности расширяется до тех пор, пока она не дойдет до первого кольца. С этого момента поле на поверхности ; в зазоре между основным переходом и кольцом перестает расти, а начинает расширяться пространственный заряд с внешней стороны первого кольца. Расширение идет, пока пространственный заряд не достигнет второ- ; го кольца, и т. д. Если зазоры между кольцами подоб- : раны так, чтобы поле на поверхности оставалось безус- j ловно меньше критического, то при достаточном числе колец можно добиться того, что пробой начнется не на поверхности, т. е. что пробивное напряжение планарного перехода будет увеличено до объемного пробивного напряжения плоского перехода (рис. 1.11).

Подобные структуры могут быть использованы и для устранения эффекта снижения пробивного напряжения в расположенных неглубоко планарных переходах [16]. Таким образом, делительные кольца могут быть использованы при создании сравнительно низковольтных мощных ВЧ транзисторов для того, чтобы залегающие мелко планарные коллекторные переходы могли иметь напряжение пробоя, близкое к пробивному напряжению плоского перехода.

Рис. 1.11. Структура планарного перехода с делительными кольцами:

1 — диффузионная область типа р; 2 — делительные кольца (получены диффузией примесей типа р); 3 — область пространственного заряда; 4 — исходный материал типа я

Рассмотрим вопросы, связанные с выбором формы и размеров коллекторной области. Этот выбор приходится делать так, чтобы удовлетворить целому ряду противоречивых требований. Во-первых, удельное сопротивление коллектора (по крайней мере, области, прилегающей к переходу коллектор — база) выбирается так, чтобы пробивное напряжение перехода (точнее, его плоской части) было равно заданному значению. Выби« рать более высокое удельное сопротивление нельзя, по-тому что это приведет к нежелательному росту сопротивления насыщения прибора. (На практике некоторый запас по удельному сопротивлению исходного материала должен быть, так как имеющиеся в нем дефекты могут снижать пробивное напряжение.) Если удельное сопротивление выбрано, то можно определить необходимую толщину коллектора.

Чтобы не уменьшилось пробивное напряжение, толщина коллектора не должна быть меньше, чем ширина пространственного заряда при напряжении, равном расчетному значению пробивного напряжения. В то же время эта толщина не должна быть больше указанного значения, чтобы не увеличилось сопротивление насыщения прибора.

Даже при некотором запасе по толщине (при колебании ширины области пространственного заряда из-за возможной неоднородности или разброса удельного сопротивления) толщина коллектора будет достаточно малой. Для удельных сопротивлений 1 — 5 Ом-см оптимальная толщина коллектора будет составлять 10 — 20 мкм.

Пластины кремния толщиной 20 мкм не обладают механической прочностью. Кроме того, столь тонкие пластины практически нельзя подвергать термообработкам, которые неизбежны при изготовлении планарных транзисторов. Уверенно, не опасаясь коробления или поломки, можно обрабатывать пластины, толщина которых составляет 150 мкм при диаметре 40 мм, 300 мкм при диаметре 60 мм и 450 мкм при диаметре 76 мм. Но даже при толщине 150 мкм сопротивление насыщения транзисторной структуры будет иметь недопустимо большое значение. Выходом из создавшегося положения является использование структур со встречной диффузией или эпитаксиальных структур.

В структуре со встречной диффузией исходную пластину кремния типа п толщиной в несколько сотен микрометров с обеих сторон легируют с помощью диффузии фосфора на глубину 130 — 180 мкм. Затем с одной стороны механически (путем шлифовки и последующей полировки) удаляют легированный слой и часть высо-коомного слоя так, чтобы оставшийся высокоомный слой имел заданную толщину. Затем в этом высокоом-ном слое создают планарную транзисторную структуру. Достоинство структур со встречной диффузией в том, что они позволяют увеличить толщину исходных пластин кремния и обеспечить требуемую механическую прочность, сохранив приемлемое значение сопротивления насыщения. Недостаток их связан с тем, что естественный разброс при механических обработках и диффузионном легировании не позволяет точно обеспечить требуемую толщину высокоомного слоя.

Поэтому вместо толщины 20 мкм ее приходится делать равной, например, 30±10 мкм. В результате или сопротивление на- сыщения будет слишком большим, или пробивное на- пряжение слишком низким.

От этого недостатка свободны эпитаксиальные структуры, представляющие собой тонкие высокоомные слои кремния, выращенные с помощью специальных процессов на низкоомных монокристаллических подложках так, что кристаллическая структура высокоомного слоя является продолжением кристаллической структуры подложки. Технология выращивания эпитаксиальных (т. е. сохраняющих структуру подложки) слоев позволяет с высокой точностью (до ±10%) зада-вать их толщину и с приемлемой точностью (±15 — 20%) обеспечивать их заданное удельное сопротивление. Недостаток эпитаксиального выращивания заключается в том, что в процессе роста на границе подложка — высокоомный слой и в самом слое могут возникать структурные дефекты, ухудшающие параметры приборов или приводящие к полной непригодности структур. Тем не менее с этим недостатком приходится мириться и идти на определенное, иногда значительное снижение выхода годных, так как без использования эпитаксиальных структур параметры изготавливаемых транзисторов были бы намного хуже.

Ранее отмечалось, что для улучшения ВЧ характеристик площадь перехода коллектор — база следует уменьшать, а для обеспечения требуемых тепловых параметров ее следует увеличивать. Чтобы разрешить эта противоречие, были созданы кремниевые мощные многоструктурные транзисторы, представляющие собой по существу набор отдельных миниатюрных соединенных параллельно планарных транзисторов, изготовленных на общем кристалле. Если представить себе, что много-эмиттерный транзистор разделен на несколько частей» в каждой из которых сохранены имевшиеся на ней эмиттерные элементы, и что все эти части раздвинуты на сравнительно большое расстояние, то мы получим транзистор с несколькими структурами, в котором суммарная площадь коллекторных переходов и отношение периметра эмиттера к этой площади не будут сильно отличаться от исходного многоэмиттерного транзистора.

Тепловое сопротивление в многоструктурном транзисто ре может быть сделано намного ниже, чем в многоэмит-терном с тем же числом эмиттеров, расположенных не в нескольких, а в одной базовой области. Выигрыш в тепловом сопротивлении, получаемый при переходе от одноструктурного к многоструктурному транзистору, создается в основном за счет той части RT, которая относится собственно к кремниевому кристаллу.

Рис. 1.12. Тепловой поток в многоэмиттерном (а) и многоструктурном (б) транзисторах

Некоторый выигрыш будет иметь место и в самом корпусе за счет того, что из кристалла в корпус придет тепловой поток большего сечения, но этот выигрыш будет составлять сравнительно небольшую долю от того, что можно выиграть по RT в кристалле. Расчеты показывают, что за счет создания на кристалле вместо одной структуры ряда раздвинутых мелких структур разность температур между коллекторным переходом и нижней поверхностью кристалла может быть уменьшена в несколько раз. На рис. 1.12 можно увидеть качественно, как уменьшается тепловое сопротивление кристалла при переходе к многоструктурным транзисторам. В конструкциях наиболее современных мощных ВЧ транзисторов уменьшение RT, связанное с переходом к большому числу структур, не всегда оказывается достаточным. Тогда в качестве дополнительной меры приходится прибегать к уменьшению толщины кристалла после завершения изготовления транзисторных структур. Действительно, если транзисторы изготавливать на эпитакси-альных пластинах с толщиной высокоомного слоя около 20 мкм и толщиной подложки 400 мкм и если готовую пластину с транзисторными структурами со-шлифовать со стороны подложки на 300 мкм, то можно в несколько раз уменьшить падение температуры в кристалле кремния.

Рассмотрим некоторые требования к металлизированным токоведущим дорожкам, через которые отдельные эмиттеры в многоэмиттерном приборе соединяются с внутренними эмиттерными проволочными выводами.

Какую бы конфигурацию мы не рассматривали (типа overlay, с сетчатым эмиттером или полосковую), металлизация для каждой отдельной структуры будет иметь вид гребенок, зубцы которых подходят к контактным окнам над каждым эмиттером, а также к расположенным между ними базовым контактным окнам.

При этом зубцы эмиттерной металлизации будут чередоваться с зубцами базовой металлизации. Проходя от эмиттер-ного вывода прибора к эмиттерным областям, ток протекает сначала по общей части металлизации, а затем по металлизированным дорожкам — зубцам, идущим вдоль полосковых эмиттеров и контактирующих с эмиттером по всей длине полоски.

Ток, идущий вдоль зубца, создает на нем падение напряжения. В результате открывающее напряжение будет меняться вдоль каждого эмиттера, убывая от начала дорожки к ее концу. Плотность эмиттерного тока также будет падать от начала эмиттера к его концу, причем это падение может быть весьма значительным. В неправильно сконструированном с этой точки зрения приборе может оказаться, что в каждом эмиттере практически работает только незначительная его часть, расположенная со стороны общей шины эмиттерной металлизации. Некоторая компенсация этого отрицательного явления происходит за счет падения напряжения на зубцах базовой металлизации, оказывающего обратное действие, но, так как базовый ток гораздо меньше, чем эмиттерный, роль этого компенсирующего эффекта сравнительно невелика.

В ряде работ приводится расчет изменения плотности тока вдоль эмиттерного зубца и даются формулы, связывающие плотность тока с расстоянием до начала зубца. Здесь мы сформулируем лишь качественные требования к размерам металлизированных дорожек, например, когда они лежат над полосковыми эмиттерами. Необходимо эти размеры выбирать так, чтобы плотность тока на конце полоски не сильно падала по сравнению с плотностью тока в начале. Для этого надо, чтобы сопротивление металлизированной полоски R=pl/s (р — удельное сопротивление материала полоски, l — длина, a s — площадь поперечного сечения) было минимальным. Удельное сопротивление материала полоски — заданная величина. Площадь поперечного сечения полоски — также величина ограниченная (ширина металлизированной полоски определяется шириной эмиттера, а толщина — технологическими возможностями, но, как правило, она не превышает в мощных ВЧ транзисторах 1 — 2 мкм).

Поэтому если допустить определенный спад плотности тока к концу полоскового эмиттера, то это практически наложит ограничение на длину металлизированной полоски и, следовательно, на длину самого эмиттера. Как правило, в структурах мощных ВЧ транзисторов длина эмиттерных полосок составляет 100 — 200 мкм, более длинные эмиттеры работают неэффективно.

Заканчивая рассмотрение вопросов, связанных с выбором формы и размеров различных областей в структурах мощных ВЧ транзисторов, приведем описание кристалла одного из современных мощных транзисторов [17]. Размеры кристалла 4,5X6,65 мм. На кристалле размещаются 24 базовые области (структуры) размером 1,25X0,24 мм каждая. В одной такой структуре расположено 40 эмиттеров шириной по 12 мкм и длиной 220 мкм. Расстояние между соседними эмиттерами составляет 18 мкм. Таким образом, площадь кристалла (около 30 мм2) более чем в 4 раза превосходит суммарную площадь всех коллекторных переходов (7,2 мм2). Это дает возможность получить тепловое сопротивление кристалла намного меньше, чем оно было бы в одноструктурном транзисторе с той же площадью коллектора. Общее число эмиттеров 960, а их суммарный периметр составляет 445 мм, т. е. почти полметра (на структурах площадью всего лишь 7,2 мм2). Впечатляют также и электрические параметры транзистора, собранного из этого кристалла: прибор имеет допустимое коллекторное напряжение свыше 100 В, ток коллектора свыше 50 А и в диапазоне 1,5 — 30 МГц может отдавать в нагрузку мощность 175 — 200 Вт.

Чтобы создать мощные ВЧ транзисторы, отвечающие требованиям сегодняшнего дня, недостаточно спроектировать правильным образом кристалл с транзисторной структурой. Необходимо разработать соответст-вующие технологические методы и средства, позволяющие реализовать эту структуру, создать конструкций корпуса, а также правильным образом и с выполнением необходимых технологических требований собрать крис-талл в этот корпус.

Далее рассмотрим вопросы, связанные с особенностями технологии изготовления кристаллов со структурами мощных ВЧ транзисторов, особенности конструкции их корпусов и некоторые вопросы, связанные с их сборкой.

ГЛАВА ВТОРАЯ

ОСОБЕННОСТИ ТЕХНОЛОГИИ

И КОНСТРУКЦИИ МОЩНЫХ ВЧ

ТРАНЗИСТОРОВ

2.1. ОСОБЕННОСТИ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ КРИСТАЛЛОВ

Все современные мощные ВЧ транзисторы имеют планарную структуру. Такие структуры изготавливают с помощью комплекса специальных технологических методов, получившего название планарной технологии [18, 19]. Рассмотрим особенности технологии изготовления кристаллов со структурами мощных ВЧ транзисторов.

Рис. 2.1. Основные операции планарной технологии: а -окисление; б - фотолитография базовых окон; в -диффузия бора (первая стадия); г -диффузия бора (вторая стадия) д-фотолитография эмиттерных окон; е -диффузия фосфора (первая стадия); ж - диффузия фосфора (вторая стадия); з - фотолито графин контактных окон; и -напыление алюминия; к - фотолитография контактов

Последовательность основных операций планарной технологии приведена на рис. 2.1. Изготовление тран-зисторной структуры начинается с выращивания на поверхности исходной эпитаксиальной n-n+-структуры слоя двуокиси кремния в потоке сухого кислорода, в парах воды или с помощью какого-либо другого метода. Этот слой двуокиси кремния служит для маскировки при последующем осуществлении диффузии. Затем с помощью фотолитографической обработки в маскирующем слое вытравливаются окна, через которые проводится диффузия бора для создания базовых областей. Диффузия бора осуществляется в две стадии. Во время первой в кремнии создается очень тонкий, толщиной в несколько десятых долей микрометра, слой типа р с поверхностной концентрацией, близкой к предельной, с заданным поверхностным сопротивлением и тем самым с заданным количеством атомов примесей на единицу площади легируемого кремния. Толщина слоя окиси должна быть такой, чтобы во время первой стадии сквозь нее не успевали продиффундировать атомы бора. Диффузия осуществляется из потока газа-носителя, или из параллельного поверхности пластины источника, или из источника, нанесенного на поверхности самой пластины.

В последнем случае перед второй стадией диффузии источник, содержащий атомы бора, удаляется с поверхности. Вторая стадия диффузии заключается в термообработке, во время которой примеси, введенные во время первой стадии, проникают в кремний на большую глубину, формируя при этом базовую область прибора. Такой метод проведения диффузии в две стадии дает возможность независимо задавать глубину базовой области и количество вводимых в нее примесей. Он также позволяет более точно регулировать поверхностную концентрацию бора. Обычно вторую стадию диффузии совмещают с повторным окислением. Это позволяет уменьшить вероятность проникновения в базовую область нежелательных загрязнений.

После диффузии бора проводится фотолитографическая обработка и в окисной пленке вытравливаются окна, в которых создаются эмиттерные области. Затем в эти окна осуществляется диффузия фосфора, которая также проводится в две стадии. За время первой стадии, проводимой, как правило, в потоке газа-носителя, на поверхности окисла и в эмиттерных окнах образуется пленка фосфорно-силикатного стекла (P2O5*SiO2). Перед проведением второй стадии диффузии эта пленка, как правило, не удаляется. В результате на поверхности эмиттера будет обеспечена концентрация фосфора, близкая к предельной. Кроме того, наличие на поверхности структуры пленки фосфорно-силикатного стекла способствует стабилизации ее параметров. Возможен вариант, когда перед второй стадией диффузии фосфора фосфорно-силикатное стекло удаляется частично — оно стравливается с поверхности окон, но остается на пленке SiO2. Тогда вторая стадия диффузии фосфора совмещается с окислением: в эмиттерных окнах выращивается пленка окисла, в которой затем создаются контактные эмиттерные окна.

Следующая после диффузии фосфора операция — фотолитография для создания контактных эмиттерных и базовых окон. Вслед за этим на поверхность напыляется металл, чаще всего алюминий, служащий для создания токоведущих дорожек, эмиттерных и базовых контактов и контактных площадок, служащих для присоединения внутренних базовых и эмиттерных проволочных выводов.

Последняя операция — фотолитогра фия для создания требуемого рисунка металлизации. Затем структуры, изготовленные на пластине, проверяют, бракуют. Пластину методом скрайбирования или с помощью резки алмазной дисковой пилой разделяют на отдельные кристаллы.

Чтобы обеспечить необходимые значения электрических параметров транзисторной структуры, требуется с высокой точностью получать заданные размеры и глубины базовых, эмиттерных и коллекторных областей, а также заданные поверхностные концентрации и количества примесей в этих областях. Возможность получения заданных геометрических и электрофизических параметров структуры с жесткими допусками зависит от точности используемого оборудования и применяемых методов. Современные печи для окисления и диффузии обеспечивают во время технологических процессов точность задания и поддержания температуры около ±1 °С. Такой допуск на температуру обеспечивает разброс (коэффициента диффузии в пределах ±3%. Разброс поверхностного сопротивления вводимых при диффузии примесей зависит от разброса температуры, но в большей степени он определяется постоянством скорости потока газа-носителя, а также равномерностью подходящего к поверхности кремния потока легирующей примеси. Различные методы диффузии, применяемые на практике, направлены как раз на то, чтобы повысить равномерность этого потока. Уровень совре-.менных методов диффузии позволяет обеспечить разброс поверхностного сопротивления легированного слоя, создаваемого в процессе диффузии, от ±5 до ±10%. (Эти цифры справедливы, когда речь идет о рассматриваемом классе ВЧ транзисторов. Если говорить об СВЧ транзисторах, для которых надо получать более высокие поверхностные сопротивления, то этот разброс может составлять 10 — 20%.) Такой разброс для ВЧ транзисторов вместе с указанным ранее разбросом коэффициента диффузии позволяет получать заданную глубину легированного слоя с точностью 5 — 10%. Это означает, что необходимая в мощных ВЧ транзисторах j толщина активной базовой области, составляющая от 1 1 до 1,5 мкм, может быть обеспечена с точностью ±(0,1 — 0,2) мкм.

Для структур с толщиной базовой области 1±0, 2 мкм граничные частоты могут иметь значения от 200 до 500 МГц, т. е. различаться в 2,5 раза. Если этот разброс можно уменьшить и получить толщину 1±0,1 мкм, то диапазон граничных частот будет составлять примерно 280 — 420 МГц.

Для статического коэффициента передачи тока разброс получаемых значений будет еще более высоким, поскольку он сильно зависит от содержания примесей в активной базовой области. Содержание этих примесей при создании транзисторных структур задается как разность имеющих близкие значения концентраций доноров и акцепторов (по крайней мере, вблизи от эмит-терного перехода). Та точность достижения глубин переходов и концентраций примесей, которую позволяют получить современные технологические методы, не дает возможности обеспечить малый разброс содержания примесей в активной базовой области. В результате статический коэффициент передачи тока мощных ВЧ транзисторов может составлять в типичных случаях от 15 до 80.